生产工艺流程

也称成分设计,烧结钕铁硼的成分设计非常重要,它涉及到产品的质量及磁性能指标能否达到客户要求,因为材料的许多内禀磁性能,如磁极化强度、居里温度等都是由材料的成分决定的。成分设计的基本原则是保证有足够高的内禀性能,同时综合考虑材料成本。

熔炼是烧结钕铁硼强磁体进入生产过程的第一道工艺,熔炼炉生产出合金甩带片,该过程需炉温达到1300度左右,持续四个小时来完成。经过该工艺原材料经过热熔、冷却加工成合金片,进而进行下一道工艺。

在第一粉碎工序中,通过氢脆化处理,将原料合金粗粉碎成数百μm以下尺寸。

制粉的目的是将大块的合金锭破碎成一定尺寸的粉末体,最新的制粉工艺是将钕铁硼甩带片(SC片)通过氢破和气流磨制粉。为了获取良好取向的磁体,要求粉末颗粒尺寸小(3-4μm)且尺寸分布集中,粉末颗粒呈球状或近似球状。

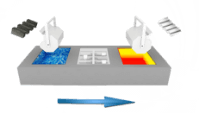

将破碎后的磁粉装入模具后,施加外磁场进行取向,取向后对粉末进行压型。目前普遍采用的压型方法有三种:膜压法、模压加冷等静压及橡胶模等静压,在相同钕含量情况下,橡胶模等静压可获得更大的磁能积。

烧结钕铁硼粉末压坯的相对密度较大,颗粒间的接触是机械接触,结合强度低,为了进一步提高密度,改善改善粉末颗粒间的接触性质,提高强度,使磁体具有高永磁性能的显微组织特征,需要将压坯加热到粉末基本相熔点以下的温度,进行热处理一段时间,这个过程称为烧结。

实际应用的烧结钕铁硼磁体形状是多种多样的,如圆片、圆柱、圆环、方块、瓦片、扇形及各种不规则形状等。由于永磁元件的形状和尺寸不同,在生产过程中,除了大尺寸规则永磁元件外,其他磁体很难做到一次成型。因此,一般在粉末冶金过程中,先生产出大块的坯料,经过烧结回火处理后,再通过机械加工(包括切割、打孔等)和磨加工,生产出符合客户需求的形状及大小的磁材。

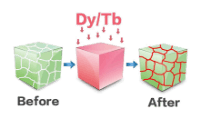

晶界扩散材料合金粉末涂覆在垂直于所述稀土永磁材料主体的充磁方向的面处,所述晶界扩散材料合金粉末为胚体质量的3-5%;采用蒸镀扩散工序进行晶界扩散。晶界扩散技术可减少重稀土用量,有效节约重稀土资源,降低磁体生产成本;提高内禀矫顽力的同时,剩磁几乎不降低;可制备54UH和50EH等极高性能牌号磁铁。

钕铁硼常用的电镀的有以下三种“镀锌、镀镍+铜+镍、镀镍+铜+化学镍。其他的也有镀金、镀银、镀锡、黑镍镀层、黑环氧等等。

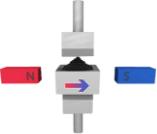

钕铁硼磁体在生产的过程中是不具备磁性的,也没有磁铁的相互排斥相互吸引的特性,只有经历了充磁的过程之后才能具备磁性。目前比较常用的方法有两种报告方式对其进行充磁处理,方法一:直流充磁,方法二:脉冲电流充磁,这两种方式是目前是市场上比较主流的充磁方式。